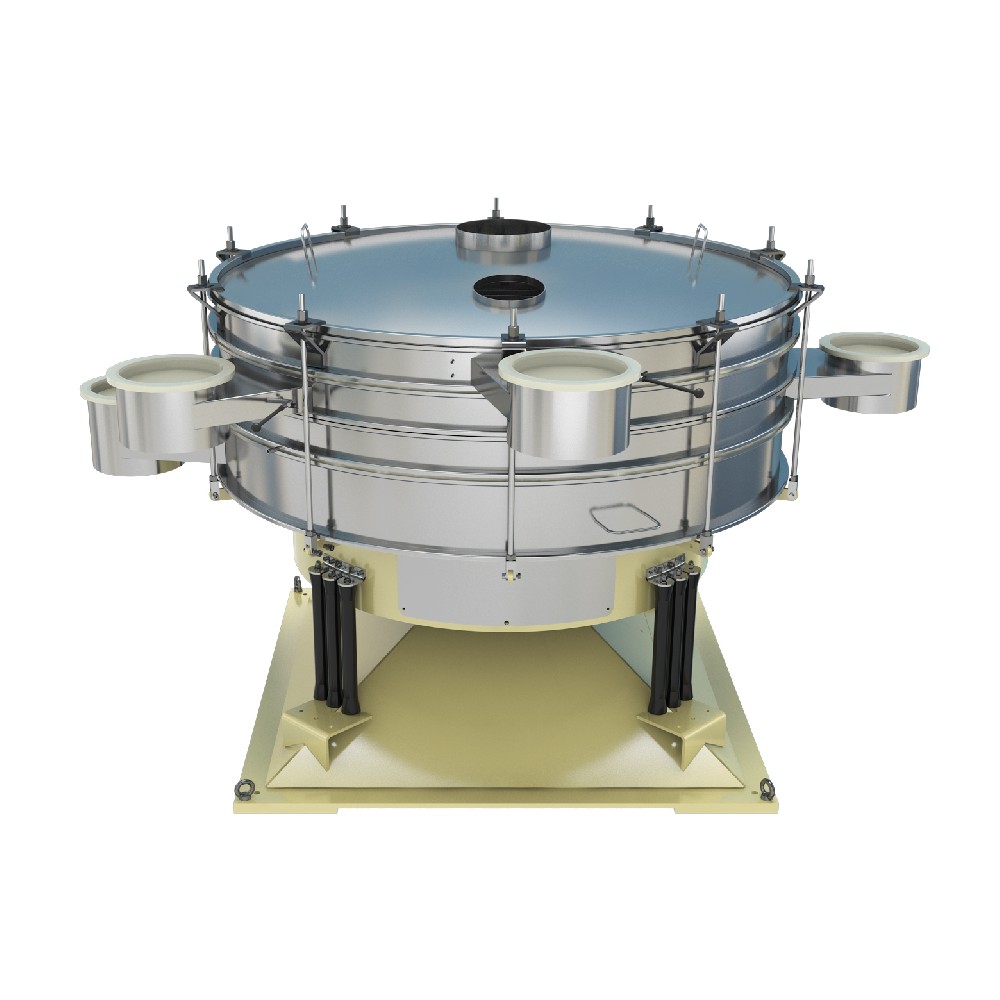

振动筛轴承频繁损坏的原因及解决方案

振动筛作为工业生产中常用的设备,其轴承的耐用性对于设备的稳定运行至关重要。然而,许多用户反映振动筛轴承总是容易损坏,这不仅影响了生产效率,还增加了维护成本。那么,究竟是什么原因导致振动筛轴承频繁损坏呢?本文将分析可能的原因,并提出相应的解决方案。

一、振动筛轴承损坏原因分析

过载运行:振动筛在超出设计负荷的情况下运行,会导致轴承承受过大的压力和摩擦力,从而加速轴承的磨损和损坏。

润滑不良:轴承润滑不足或使用的润滑油质量不达标,会增加轴承的摩擦和磨损,进而引发轴承损坏。

杂质侵入:振动筛在工作过程中,如果物料中含有杂质或颗粒过大,容易侵入轴承内部,造成轴承磨损或卡滞。

安装不当:轴承安装时未按照规范操作,如安装过紧或过松,都可能导致轴承损坏。

二、解决振动筛轴承损坏的方案

控制运行负荷:确保振动筛在设计负荷范围内运行,避免过载。定期对设备进行维护检查,确保设备状态良好。

加强润滑管理:定期检查轴承的润滑情况,确保润滑油充足且质量达标。根据设备使用说明书推荐的润滑油类型和更换周期进行操作。

优化物料处理:在物料进入振动筛前进行预处理,去除杂质和大颗粒物料,以减轻轴承的负荷和磨损。

规范安装操作:在安装轴承时,严格按照设备说明书和安装规范进行操作,确保轴承安装正确、紧固适度。

总之,振动筛轴承频繁损坏的问题需要从多个方面进行分析和解决。通过控制运行负荷、加强润滑管理、优化物料处理以及规范安装操作等措施,可以有效延长轴承的使用寿命,提高振动筛的稳定性和生产效率。